-

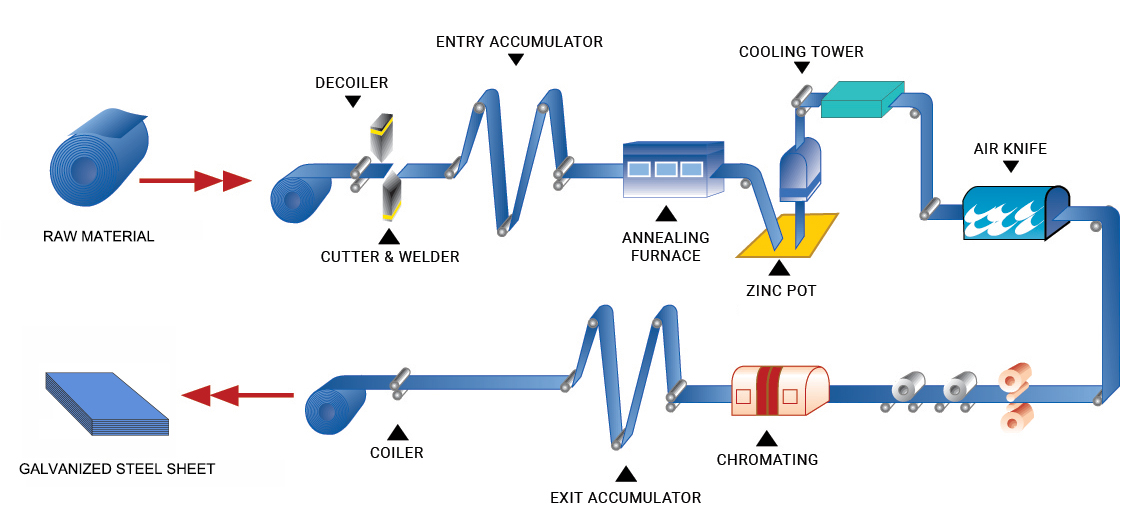

ÐÑоÑеÑÑ Ð¾Ñинковки

ÐÑинковка â ÑÑо пÑоÑеÑÑ Ð½Ð°Ð½ÐµÑÐµÐ½Ð¸Ñ ÑÐ»Ð¾Ñ Ñинка на меÑаллиÑеÑкÑÑ Ð¿Ð¾Ð²ÐµÑÑ Ð½Ð¾ÑÑÑ Ð´Ð»Ñ Ð¿Ð¾Ð²ÑÑÐµÐ½Ð¸Ñ ÐµÑ ÐºÐ¾ÑÑозионной ÑÑойкоÑÑи. Ðиже пÑÐ¸Ð²ÐµÐ´ÐµÐ½Ñ Ð¾ÑновнÑе ÑÑÐ°Ð¿Ñ Ð¿ÑоÑеÑÑа оÑинковки:

1. ÐÑовеÑка ÑÑÑÑÑ: пÑовеÑка каÑеÑÑва маÑеÑиалов Ð´Ð»Ñ Ð¾Ñинковки Ð´Ð»Ñ Ð¾Ð±ÐµÑпеÑÐµÐ½Ð¸Ñ ÑооÑвеÑÑÑÐ²Ð¸Ñ ÑÐµÑ Ð½Ð¾Ð»Ð¾Ð³Ð¸ÑеÑким ÑÑебованиÑм.

2. ÐбеÑÑоливание: ÐÑполÑзование киÑлоÑÑ Ð´Ð»Ñ ÑÐ´Ð°Ð»ÐµÐ½Ð¸Ñ Ð¾ÐºÑидной Ñлаковой пленки и дÑÑÐ³Ð¸Ñ Ð¿ÑимеÑей Ñ Ð¿Ð¾Ð²ÐµÑÑ Ð½Ð¾ÑÑи деÑалей из ÑÑали.

3. ÐÑиÑÑка: ÐоÑле ÑÑÐ°Ð²Ð»ÐµÐ½Ð¸Ñ Ð´ÐµÑали из ÑÑали ÑÑаÑелÑно оÑиÑаÑÑÑÑ Ð´Ð»Ñ ÑÐ´Ð°Ð»ÐµÐ½Ð¸Ñ Ð¾ÑÑаÑоÑной киÑлоÑÑ Ð¸ дÑÑÐ³Ð¸Ñ Ð·Ð°Ð³ÑÑзниÑелей.

4. ÐодгоÑовка к ÑинкованиÑ: ÐанеÑение ÑÐ»Ð¾Ñ ÑаÑÑвоÑиÑелÑ, ÑодеÑжаÑего Ñ Ð»Ð¾Ñид Ñинка или ÑмеÑÑ Ñ Ð»Ð¾Ñида Ð°Ð¼Ð¼Ð¾Ð½Ð¸Ñ Ð¸ Ñ Ð»Ð¾Ñида Ñинка, на повеÑÑ Ð½Ð¾ÑÑÑ Ð¾ÑиÑеннÑÑ Ð´ÐµÑалей из ÑÑали Ð´Ð»Ñ Ð¿ÑедоÑвÑаÑÐµÐ½Ð¸Ñ Ð¿Ð¾Ð²ÑоÑной окиÑи ÑÑали.

5. СÑÑка: ÐомеÑÑиÑе ÑÑалÑнÑе деÑали, покÑÑÑÑе ÑаÑÑвоÑиÑелем, в ÑÑÑилÑнÑÑ Ð¿ÐµÑÑ Ð´Ð»Ñ Ð»ÑÑÑего поÑледÑÑÑего пÑоÑеÑÑа оÑинковки.

6. ÐÑинковка: ÐпÑÑÑиÑе вÑÑÑÑеннÑе ÑÑалÑнÑе деÑали в ÑаÑплавленнÑÑ ÑинковÑÑ Ð¶Ð¸Ð´ÐºÐ¾ÑÑÑ, ÑÑÐ¾Ð±Ñ Ñинковое покÑÑÑие ÑавномеÑно пÑилипло к повеÑÑ Ð½Ð¾ÑÑи ÑÑалÑнÑÑ Ð´ÐµÑалей.

7. ÐÑ Ð»Ð°Ð¶Ð´ÐµÐ½Ð¸Ðµ: ÐоÑле оÑинковки ÑÑалÑнÑе деÑали бÑÑÑÑо Ð¾Ñ Ð»Ð°Ð¶Ð´Ð°ÑÑ, ÑÑÐ¾Ð±Ñ Ð·Ð°ÑикÑиÑоваÑÑ ÑÑÑÑкÑÑÑÑ Ñинкового ÑлоÑ.

8. ÐаÑÑиваÑиÑ: СÑоÑмиÑÑйÑе заÑиÑнÑÑ Ð¿Ð»ÐµÐ½ÐºÑ Ð½Ð° повеÑÑ Ð½Ð¾ÑÑи ÑÑали, ÑÑÐ¾Ð±Ñ Ð¿ÑедоÑвÑаÑиÑÑ Ð´Ð°Ð»ÑнейÑее окиÑление Ñинкового ÑлоÑ.

9. ÐÑиÑÑка: ÐаконеÑ, оÑиÑÑиÑе ÑÑалÑ, ÑÑÐ¾Ð±Ñ ÑдалиÑÑ Ð»Ñбой оÑÑаÑоÑнÑй маÑеÑиал Ñ Ð¿Ð¾Ð²ÐµÑÑ Ð½Ð¾ÑÑи.

10. ÐÑовеÑка гоÑовой пÑодÑкÑии: ÐÑоизведиÑе оконÑаÑелÑнÑй конÑÑÐ¾Ð»Ñ ÐºÐ°ÑеÑÑва оÑинкованной ÑÑали, ÑÑÐ¾Ð±Ñ ÑбедиÑÑÑÑ, ÑÑо пÑодÑкÑÐ¸Ñ ÑооÑвеÑÑÑвÑÐµÑ ÑÑандаÑÑам.

11. ÐÑовеÑка и Ñпаковка: УпакÑйÑе квалиÑиÑиÑованнÑÑ Ð¿ÑодÑкÑÐ¸Ñ Ð¸ подгоÑовÑÑе ÐµÑ Ðº доÑÑавке. ÐÑÑеÑказанное ÑвлÑеÑÑÑ Ð±Ð°Ð·Ð¾Ð²Ñм пÑоÑеÑÑом галÑваниÑеÑкого ÑинкованиÑ. СледÑÐµÑ Ð¾ÑмеÑиÑÑ, ÑÑо ÑазлиÑнÑе пÑоÑеÑÑÑ ÑÐ¸Ð½ÐºÐ¾Ð²Ð°Ð½Ð¸Ñ Ð¼Ð¾Ð³ÑÑ Ð¸Ð¼ÐµÑÑ Ð½ÐµÐºÐ¾ÑоÑÑе ÑазлиÑÐ¸Ñ Ð² деÑалÑÑ , но обÑий пÑоÑеÑÑ ÑÑ Ð¾Ð¶.

СмоÑÑеÑÑ Ð²Ð¸Ð´ÐµÐ¾ -

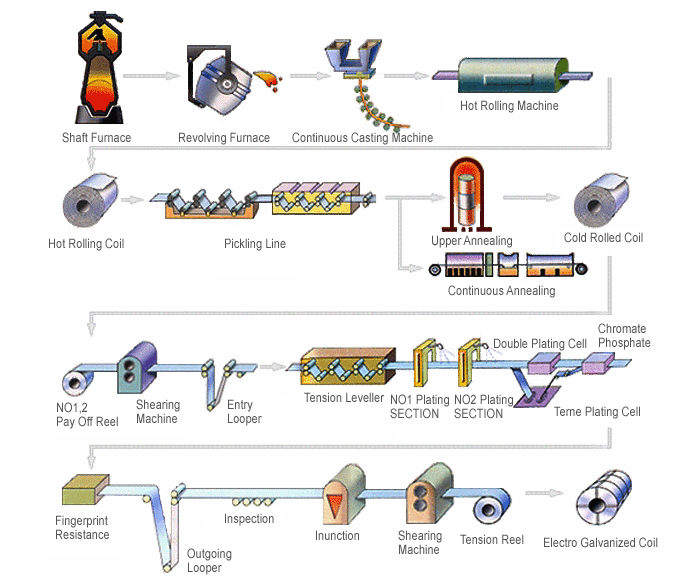

ÐлекÑÑоÑинкованной ÑÑали

1. ÐÑоÑеÑÑ Ð¿Ð¾Ð´Ð°Ñи: ÐбоÑÑдование на Ð²Ñ Ð¾Ð´Ðµ линии ÑлекÑÑопокÑÑÑÐ¸Ñ Ð²ÐºÐ»ÑÑÐ°ÐµÑ ÑазмоÑÐºÑ Ð±Ð¾Ð±Ð¸Ð½, маÑÐ¸Ð½Ñ Ð´Ð»Ñ Ñезки, ÑваÑоÑнÑÑ Ð¼Ð°ÑинÑ, намоÑÑик и ÑÑÑÐ°Ð½Ð¾Ð²ÐºÑ Ð½Ð°ÑÑжениÑ. Ðобина пеÑÐµÐ´Ð°ÐµÑ ÑÑекленнÑе или Ñ Ð¾Ð»Ð¾Ð´Ð½Ð¾ÐºÐ°ÑанÑе ÑÑали на маÑÐ¸Ð½Ñ Ð´Ð»Ñ Ñезки, коÑоÑÐ°Ñ ÑÐµÐ¶ÐµÑ Ð¸ ÑоединÑÐµÑ Ð¼Ð°ÑеÑиалÑ, гоÑовÑе к ÑоединениÑ. ÐаÑем ÑледÑÐµÑ ÑваÑка.

2. ÐÑедваÑиÑелÑÐ½Ð°Ñ Ð¾Ð±ÑабоÑка: ÐлекÑÑолиÑиÑеÑÐºÐ°Ñ Ð»Ð¸Ð½Ð¸Ñ Ð¾ÑиÑÑки ÑоÑÑÐ¾Ð¸Ñ Ð¸Ð· ÑлекÑÑолиÑиÑеÑкого бака, ÑÑавилÑного бака и пÑомÑвоÑного бака, коÑоÑÑе иÑполÑзÑÑÑÑÑ Ð´Ð»Ñ ÑÐ´Ð°Ð»ÐµÐ½Ð¸Ñ Ð·Ð°Ð³ÑÑзнений и окÑидной пленки Ñ Ð¿Ð¾Ð²ÐµÑÑ Ð½Ð¾ÑÑи ÑÑали пеÑед ÑлекÑÑооÑинкованием.

3. ÐлекÑÑооÑинкование: ÐеÑод CAROSEL, как и дÑÑгие меÑÐ¾Ð´Ñ ÑлекÑÑооÑинкованиÑ, вклÑÑÐ°ÐµÑ ÑлекÑÑооÑаждение Ñ Ð¾Ð´Ð½Ð¾Ð¹ ÑÑоÑÐ¾Ð½Ñ ÑеÑез пÑоводÑÑий вал. ÐÑоÑеÑÑ Ð¿ÑÐ¾Ð¸Ð·Ð²Ð¾Ð´Ð¸Ñ Ð´Ð²ÑÑÑоÑонние одноÑÑоÑонне оÑинкованнÑе плаÑÑÐ¸Ð½Ñ Ñ Ð´Ð¸ÑÑеÑенÑиалÑнÑм покÑÑÑием. Также ÑÑÑеÑÑвÑÑÑ Ð³Ð¾ÑизонÑалÑнÑе ÑипÑ, в коÑоÑÑÑ Ð¾Ð±Ðµ ÑÑоÑÐ¾Ð½Ñ Ð¿Ð»Ð°ÑÑÐ¸Ð½Ñ ÑлекÑÑооÑинковÑваÑÑÑÑ Ð¾Ð´Ð½Ð¾Ð²Ñеменно Ð´Ð»Ñ Ð¿ÑоизводÑÑва двÑÑÑоÑонне оÑинкованнÑÑ Ð¿Ð»Ð°ÑÑин.

4. ÐбÑабоÑка ÑоÑÑаÑной пленкой: Ðа повеÑÑ Ð½Ð¾ÑÑÑ Ñинкового ÑÐ»Ð¾Ñ Ð½Ð°Ð½Ð¾ÑиÑÑÑ ÑоÑÑаÑÐ½Ð°Ñ Ð¿Ð»ÐµÐ½ÐºÐ° Ñ Ð¸Ð¼Ð¸ÑеÑким или ÑлекÑÑÐ¾Ñ Ð¸Ð¼Ð¸ÑеÑким ÑпоÑобом. Ðленка пÑедназнаÑена Ð´Ð»Ñ Ð²Ñеменной заÑиÑÑ Ð¾Ñ ÐºÐ¾ÑÑозии и ÑÐ¾Ð·Ð´Ð°Ð½Ð¸Ñ Ð±ÐµÐ·Ð¾Ð¿Ð°Ñного окÑаÑиваемого оÑнованиÑ.

5. ÐнÑиоÑпеÑаÑоÑнÑй ÑоÑÑав: оÑганиÑеÑкаÑ, неоÑганиÑеÑÐºÐ°Ñ Ð¸Ð»Ð¸ гибÑÐ¸Ð´Ð½Ð°Ñ Ð¾Ñганико-неоÑганиÑеÑÐºÐ°Ñ Ð¿Ð»ÐµÐ½ÐºÐ° наноÑиÑÑÑ Ð½Ð° повеÑÑ Ð½Ð¾ÑÑÑ ÑÑалÑной плаÑÑÐ¸Ð½Ñ Ð´Ð»Ñ ÑÑÐ¸Ð»ÐµÐ½Ð¸Ñ ÐµÐµ коÑÑозионной ÑÑойкоÑÑи и ÑлÑÑÑÐµÐ½Ð¸Ñ Ð½ÐµÐ¾Ð±Ñ Ð¾Ð´Ð¸Ð¼ÑÑ ÑвойÑÑв, ÑÐ°ÐºÐ¸Ñ ÐºÐ°Ðº заÑиÑа Ð¾Ñ Ð¾ÑпеÑаÑков палÑÑев и ÑÐµÑ Ð½Ð¾Ð»Ð¾Ð³Ð¸ÑноÑÑÑ.

6. ÐÑоÑеÑÑ Ð²ÑÑ Ð¾Ð´Ð°: ТоÑка вÑÑ Ð¾Ð´Ð° пÑоизводÑÑвенной линии вклÑÑÐ°ÐµÑ ÑазмоÑоÑнÑй ÑÑанок, tension reel (напÑÑжнÑй Ñолик) и авÑомаÑиÑеÑкÑÑ Ð»Ð¸Ð½Ð¸Ñ Ñпаковки Ð´Ð»Ñ Ð·Ð°ÑиÑÑ Ð¿ÑодÑкÑии поÑле намоÑки.

СмоÑÑеÑÑ Ð²Ð¸Ð´ÐµÐ¾

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN