-

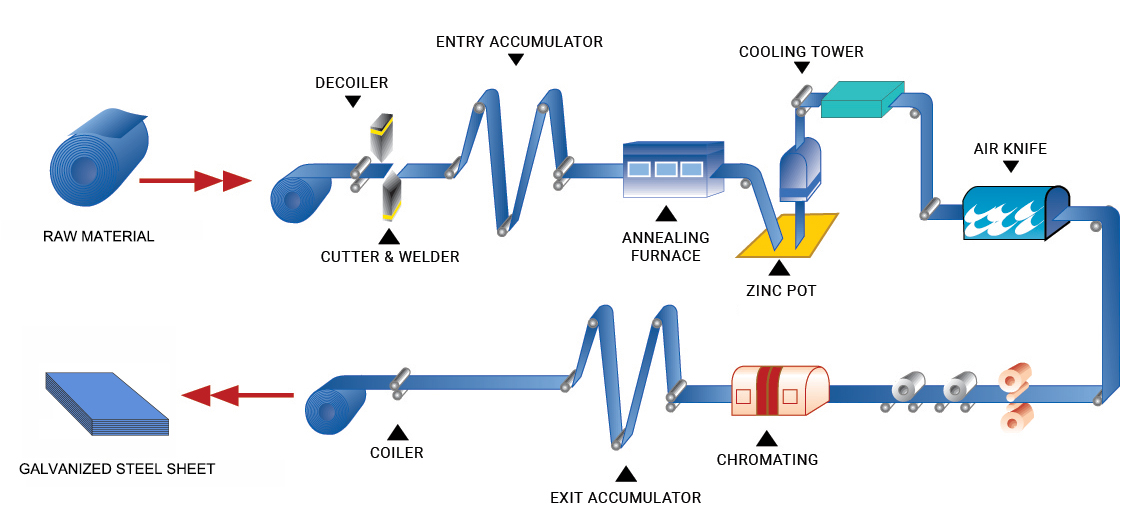

Процес оцинковування

Оцинковування відноситься до процесу нанесення шару цинку на поверхню металу для підвищення його корозійної стійкості. Наведені нижче головні етапи процесу оцинковування:

1. Перевірка сировини: Перевірте якість матеріалів, які потрібно оцинкувати, щоб переконатися, що вони відповідають вимогам процесу.

2. Засилка: Використовуйте кислоту для вилучення з чотирьох оксиду та інших забруднень з поверхні деталей з сталі.

3. Очищення: Після еталонування деталі з сталі тщательно очищаються для вилучення залишків кислоти та інших забруднювачів.

4. Цинкуючий: Нанесіть шар розчинника, що містить хлорид цинку або суміш аммонійного хлориду та хлориду цинку на поверхню очищених деталей з сталі, щоб запобігти повторному окисленню деталей з сталі.

5. Сушка: Покладіть деталі з сталі, покриті розчинником, у сушильну печку для кращого подальшого процесу оцинковування.

6. Галванізація: Намочити висушені сталеві деталі в розплавленій цинковій рідині, щоб цинкова шар урівноважено прикріпився до поверхні сталевих деталей.

7. Охолождення: Після галванізації сталеві деталі швидко охолюються для фіксації структури цинкового шару.

8. Пасивування: Створити захищальну фільму на поверхні сталі, щоб запобігти подальшому окисленню цинкового шару.

9. Очищення: На кінці очистіть сталь, щоб вилучити будь-які залишки матеріалу на поверхні.

10. Перевірка готової продукції: Виконайте остаточну перевірку якості галванізованих сталей, щоб забезпечити відповідність продукції стандартам.

11. Перевірка та упаковка: Упакуйте відповідні продукти та підготуйте їх до доставки. Вище наведено базовий процес галузевого процесу оцинковування. Потрібно зазначити, що різні процеси оцинковування можуть мати деякі відмінності у деталях, але загальний процес схожий.

Переглянути відео -

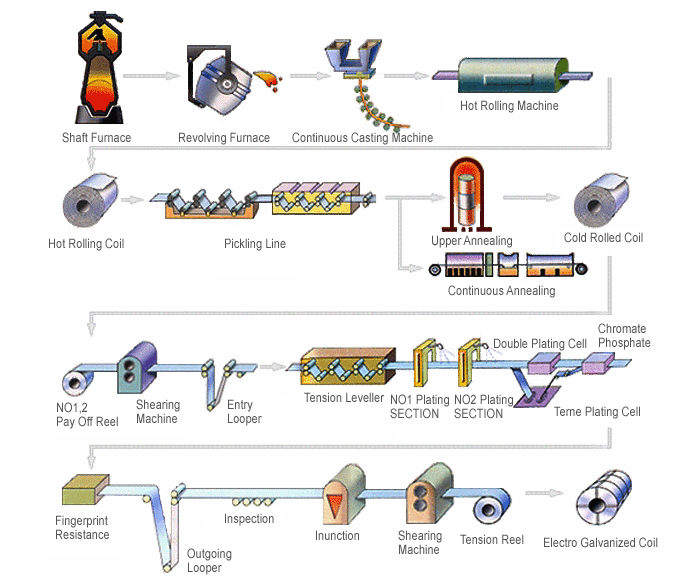

Електрогалузована сталь

1. Процес введення: Обладнання на вході електропокриттєвої лінії включає катушку прийому, машину для розрізання M/C, сварочну машину M/C, намотувач і регулятор напруження. Катушка передає стосовані чи холоднопрокатні сталеві матеріали до машини для розрізання, яка вирізає та з'єднує матеріали, готуючи їх до сполучення. Потім йде сварка.

2. Процес попередньої обробки: Електролітна лінія очищення складається з електролітного баку, кислотного баку та промивального баку, які використовуються для видалення забруднень та оксидної плівки з поверхні сталі перед електропокриттям.

3. Електрооцинковування: Метод CAROSEL, як і інші методи електрогалванізації, передбачає електрообробку одну сторону за раз через провідний вал. Процес дає двосторонні односторонні, диференційно нанесені пластини. Також існують горизонтальні типи, в яких обидві сторони пластини електрообробляються одночасно для отримання двосторонньо нанесених пластин.

4. Нанесення фосфатного покриття: На поверхню залізної шаруватини наноситься фосфатне покриття хімічним або електрохімічним способом. Це покриття призначене для тимчасової захистної протидії корозії та створення безпечного підложка для фарби.

5. Захист від відбитків пальців: на поверхню стальної пластини наноситься органічне, неорганічне або гібридне органічно-неорганічне покриття для доповнення її корозійної стійкості та покращення необхідних властивостей, таких як захист від відбитків пальців та технологічність.

6. Процес виведення продукції: Точка виходу виробничого процесу включає виводний бобинний устрій, напруження бобинний устрій та автоматичну лінію упаковки для захисту продукту після намотування.

Переглянути відео

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN