-

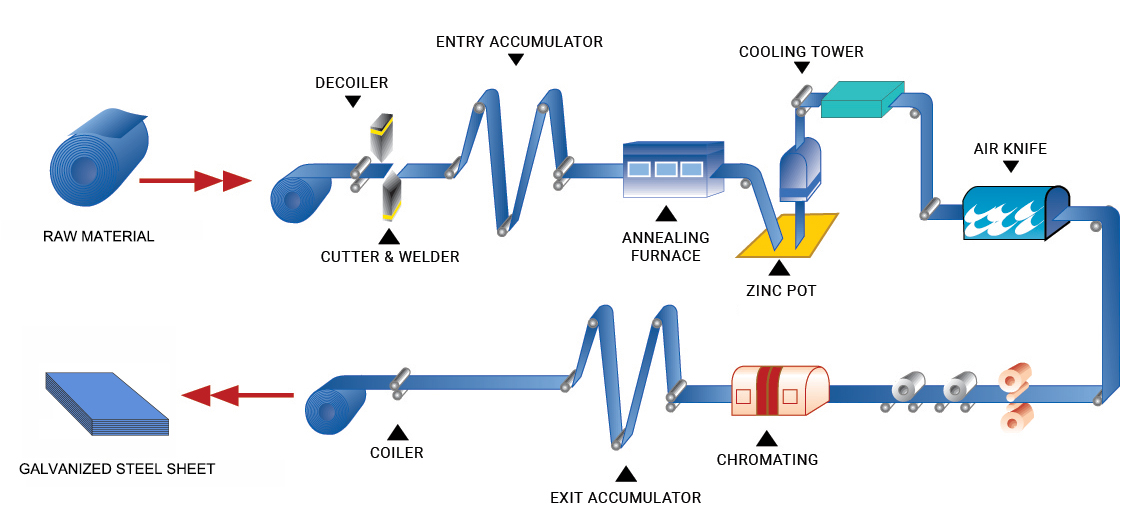

äºéã¡ããå·¥ç¨

äºéã¡ããã¨ã¯ãéå±è¡¨é¢ã«äºé層ãã³ã¼ãã£ã³ã°ãã¦ãã®èé£æ§ãåä¸ãããããã»ã¹ã§ãã以ä¸ã¯äºéã¡ããå·¥ç¨ã®ä¸»ãªæé ã§ãï¼

1. åæææ¤æ»ï¼ã¡ãã対象ã¨ãªãææã®å質ã確èªããå·¥ç¨è¦ä»¶ãæºããã¦ãããã¨ã確èªãã¾ãã

2. ãã¯ã«ã¹å¦çï¼ é ¸ã使ç¨ãã¦é¼é¨å表é¢ã®é ¸åéã¹ã±ã¼ã«ããã®ä»ã®ä¸ç´ç©ãåãé¤ãã¾ãã

3. æ¸ æ´ï¼ ãããã³ã°å¾ãé¼é¨åãå¾¹åºçã«æ´æµããæ®çé ¸ããã®ä»ã®æ±æç©ãé¤å»ãã¾ãã

4. äºéå©å¤å¦çï¼ å¡©åäºéãå«ã溶å¤ã¾ãã¯å¡©åã¢ã³ã¢ãã¦ã ã¨å¡©åäºéã®æ··åç©ãæ¸ æãããé¼é¨åã®è¡¨é¢ã«å¡å¸ããé¼é¨åãåã³é ¸åãããã¨ãé²ãã¾ãã

5. å¹²ç¥ï¼ 溶å¤ãå¡ãããé¼é¨åãä¹¾ç¥çã«å ¥ãã¦ããã®å¾ã®äºéã¡ããå·¥ç¨ãããåæ»ã«è¡ãã¾ãã

6. ã¬ã«ãããºã : ä¹¾ç¥ããé¼é¨åã溶èäºé液ã«æµ¸ãã¦ãäºé層ãé¼é¨åã®è¡¨é¢ã«åä¸ã«ä»çããããã«ãã¾ãã

7. å·å´: ã¬ã«ãããºã å¦çå¾ãé¼é¨åãè¿ éã«å·å´ãã¦ãäºé層ã®æ§é ãåºå®ãã¾ãã

8. éé ¸åå¦ç: é¼ã®è¡¨é¢ã«ä¿è·èãå½¢æããäºé層ãããã«é ¸åãããã¨ãé²ãã¾ãã

9. æ¸ æ: æå¾ã«ãé¼ãæ¸ æãã¦è¡¨é¢ã«æ®åãã¦ããææãåãé¤ãã¾ãã

10. å®æåæ¤æ»: ã¬ã«ãããºã å¦çãããé¼ã«ã¤ãã¦æçµå質æ¤æ»ãè¡ãã製åãåºæºãæºããã¦ãããã¨ã確èªãã¾ãã

11. æ¤æ»ããã³å è£ : é©åãã製åã梱å ããé éã«åãã¾ãããããééå·¥ç¨ã®åºæ¬çãªããã»ã¹ã§ããç°ãªãééæ¹æ³ã«ãã£ã¦ã¯ã詳細ã«è¥å¹²ã®éãããããã¨ã«æ³¨æãå¿ è¦ã§ãããå ¨ä½çãªããã»ã¹ã¯ä¼¼ã¦ãã¾ãã

ãããªãè¦ã -

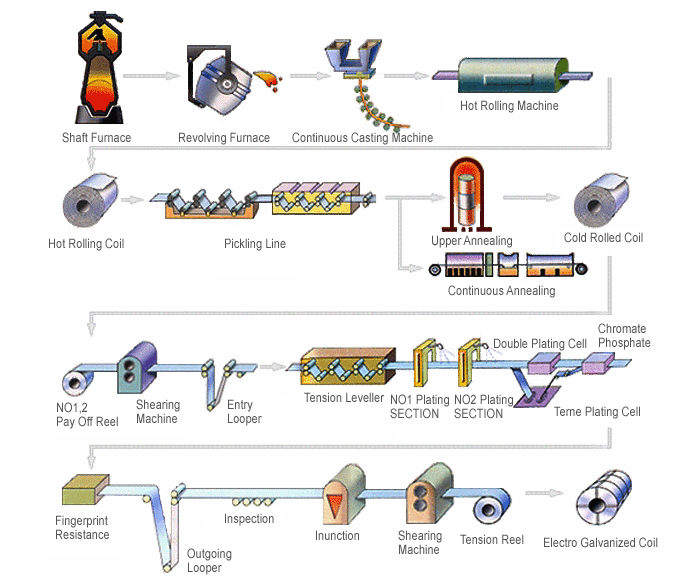

é»æ°ã¡ããé¼

1. å ¥åããã»ã¹: ãã£ãã©ã¤ã³ã®å ¥å£ã«ããè¨åã«ã¯ããªã¼ã«åãä¸ãè£ ç½®ãåææ©ã溶æ¥æ©ãã¯ã¤ã³ãã¼ããã³ã·ã§ã³ã¬ãã©ã¼ãå«ã¾ãã¾ãããªã¼ã«ã¯ç©å±¤ã¾ãã¯å·éå§å»¶ãããé¼æãåææ©ã«ä¼éããææãã¸ã§ã¤ã³ãæºåã®ããã«åæãã¦æ¥ç¶ãã¾ãããã®å¾ã溶æ¥ãè¡ããã¾ãã

2. åå¦çããã»ã¹: é»è§£ã¯ãªã¼ãã³ã°ã©ã¤ã³ã«ã¯ãé»è§£æ§½ããã¯ã«ã¹æ§½ãæ´æµæ§½ãããããããã¯é¼æ表é¢ã®æ±ããé ¸åèãé»è§£ãã£ãåã«é¤å»ããããã«ä½¿ç¨ããã¾ãã

3. é»æ°ã¡ãã: CAROSELæ³ã¯ãä»ã®é»æ°äºéãã£ãæ¹æ³ã¨åæ§ã«ãå°é»ãã¼ã©ã¼ãéãã¦ä¸åº¦ã«çé¢ãã¤é»æ°ã¡ãããè¡ãæ¹æ³ã§ãããã®ããã»ã¹ã§ã¯ã両é¢åä¸é¢ãç°ãªãåãã®ã¡ãããæ½ãããæ¿ãçç£ããã¾ããã¾ããåæã«æ¿ã®ä¸¡é¢ãé»æ°ã¡ãããã¦ä¸¡é¢ã³ã¼ãã£ã³ã°ãããæ¿ãçç£ããæ°´å¹³ã¿ã¤ããããã¾ãã

4. ãã¤ãªã¬ã¼ãç®èå¦çï¼ åå¦çã¾ãã¯é»æ°åå¦çåå¿ã«ãã£ã¦ãäºé層ã®è¡¨é¢ã«ãã¤ãªã¬ã¼ãç®èãå½¢æããã¾ãããã®ç®èã¯ãä¸æçãªéé²æ¢å¹æãæä¾ããå®å ¨ã«å¡è£ å¯è½ãªåºæãä½ãåºããã¨ãç®çã¨ãã¦ãã¾ãã

5. æç´é²æ¢å¦çï¼ ææ©ãç¡æ©ãã¾ãã¯ææ©ç¡æ©ãã¤ããªããç®èãé¼æ¿ã®è¡¨é¢ã«å¡å¸ããããã®èé£æ§ãè£å®ããæç´é²æ¢ãå å·¥æ§ãªã©å¿ è¦ãªç¹æ§ãåä¸ããã¾ãã

6. åºè·å·¥ç¨ï¼ çç£ã©ã¤ã³ã®åºå£ã«ã¯ãåºè·ç¨å·»ãåãè£ ç½®ããã³ã·ã§ã³å·»ãåãè£ ç½®ãèªåå è£ ã©ã¤ã³ãå«ã¾ãã¦ãããå·»ãåããã製åãä¿è·ãã¾ãã

ãããªãè¦ã

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN