-

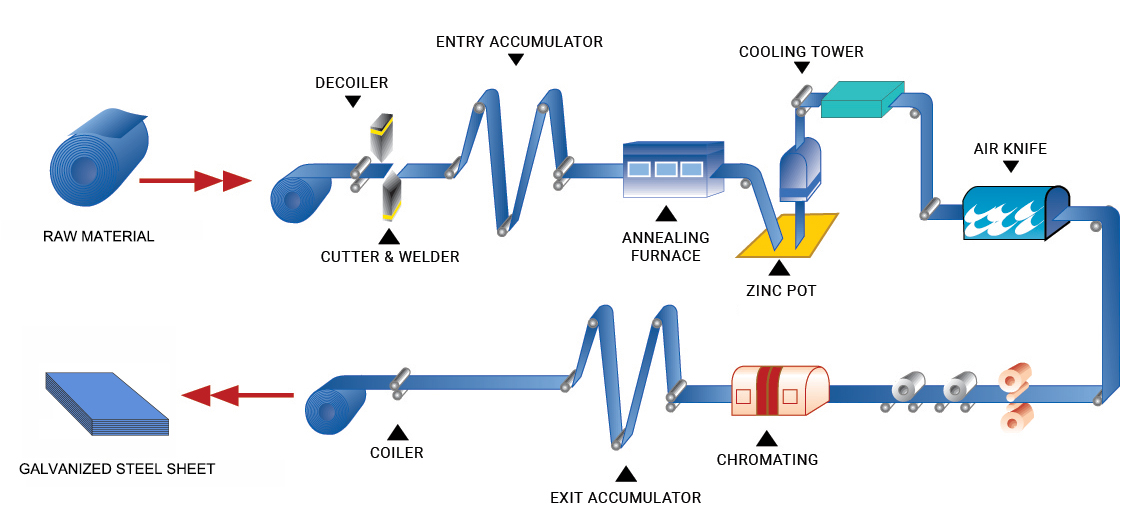

ëê¸ ê³µì

ëê¸ì ê¸ì íë©´ì ìì° ì¸µì ì½í íì¬ ë¶ì ì íì±ì í¥ììí¤ë ê³¼ì ì ì미í©ëë¤. ë¤ìì ëê¸ ê³µì ì 주ì ë¨ê³ì ëë¤:

1. ìë£ ê²ì¬: ëê¸ë ì¬ë£ì íì§ì íì¸íì¬ ê³µì ì구ì¬íì 충족íëì§ íì¸í©ëë¤.

2. ì°í í¼ë§ ì ê±°: ì°ì ì¬ì©íì¬ ì² ë¶ë¶ì ì°íì² í¼ë§ ë° ê¸°í ë¶ì물ì ì ê±°í©ëë¤.

3. ì¸ì²: íì§ í ì² ë¶ë¶ì ì² ì í ì¸ì²íì¬ ìì¬ ì° ë° ê¸°í ì¤ì¼ë¬¼ì§ì ì ê±°í©ëë¤.

4. ìì° ë³´ì¡°ì ì²ë¦¬: ì¸ì²ë ì² ë¶ë¶ íë©´ì ì¼íìì° ëë ì¼íì모ëê³¼ ì¼íìì° í¼í© ì©ì¡ì ëí¬íì¬ ì² ë¶ë¶ì´ ë¤ì ì°íëë ê²ì ë°©ì§í©ëë¤.

5. ê±´ì¡°: ì©ë§¤ë¡ ì½í ë ê°ì² ë¶íì íì ëê¸ ê³µì ì ìí´ ê±´ì¡° ì¤ë¸ì ë£ì¼ì¸ì.

6. ëê¸: ê±´ì¡°ë ê°ì² ë¶íì ì©ìµë ìì° ì¡ì²´ì ë´ê°ì ìì° ì¸µì´ ê°ì² ë¶í íë©´ì ê³ ë¥´ê² ë¶ì°©ëëë¡ í©ëë¤.

7. ëê°: ëê¸ í, ê°ì² ë¶íì ì ìíê² ëê°íì¬ ìì° ì¸µì 구조를 ê³ ì í©ëë¤.

8. í¨ìë² ì´ì : ê°ì² íë©´ì ë³´í¸ë§ì íì±íì¬ ìì° ì¸µì´ ë ì´ì ì°íëë ê²ì ë°©ì§í©ëë¤.

9. ì¸ì²: ë§ì§ë§ì¼ë¡ ê°ì² ì ì¸ì²íì¬ íë©´ì ë¨ì ìë ìì¬ ë¬¼ì§ì ì ê±°í©ëë¤.

10. ìì í ê²ì¬: ëê¸ë ê°ì² ì ëí ìµì¢ íì§ ê²ì¬ë¥¼ ìííì¬ ì íì´ ê¸°ì¤ì 충족íëì§ íì¸í©ëë¤.

11. ê²ì¬ ë° í¬ì¥: ì 격 ì íì í¬ì¥íê³ ë°°ì¡ ì¤ë¹ë¥¼ í©ëë¤. ìë ëê¸ ê³µì ì 기본 ê³¼ì ì ëë¤. 주ìí ì ì ë¤ë¥¸ ëê¸ ê³µì ì´ ì¸ë¶ ì¬íìì ì¼ë¶ ì°¨ì´ê° ìì ì ìì§ë§ ì ì²´ì ì¸ ê³¼ì ì ì ì¬í©ëë¤.

ë¹ëì¤ ë³´ê¸° -

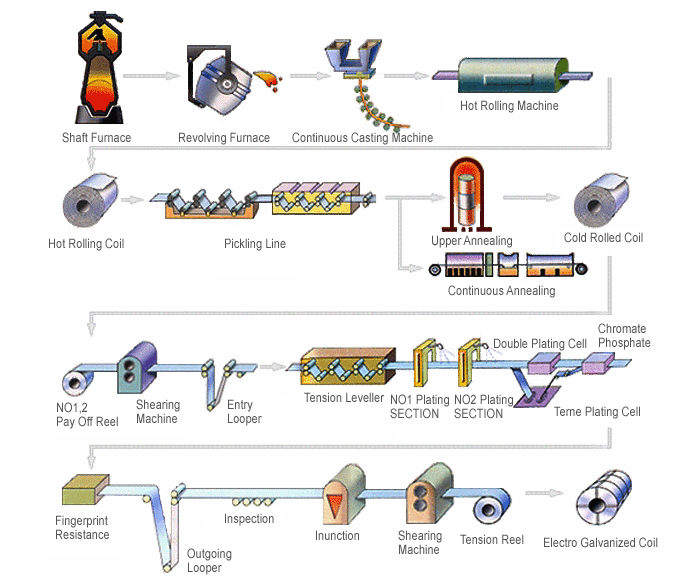

ì 기 ëê¸ ê°í

1. ì ë ¥ ê³µì : ëê¸ ë¼ì¸ ì 구 ì¥ë¹ìë 리ã¼ã« í ì´í¬ì , ê°ì기ê³, ì©ì 기ê³, ê°ì기 ë° ì¥ë ¥ë 벨ë¬ê° í¬í¨ë©ëë¤. 리ã¼ã«ì ìì¬ ìê±°ë ëê° ìì°ë ê°ì¬ë¥¼ ê°ì기ì ì ë¬íì¬ ì¬ë£ë¥¼ ì°ê²°í기 ìí´ ìë¥´ê³ ì¤ë¹í©ëë¤. ê·¸ ë¤ì ì©æ¥ì´ ì´ë£¨ì´ì§ëë¤.

2. ì¬ì ì²ë¦¬ ê³µì : ì í´ ì²ì ë¼ì¸ì ì í´ í±í¬, ì¼ì° í±í¬ ë° ì¸ì² í±í¬ë¡ 구ì±ëì´ ìì¼ë©°, ì´ë¤ì ì ëê¸ ì ì ê°ì¬ íë©´ì ì¤ì¼ë¬¼ê³¼ ì°íë§ì ì ê±°íë ë° ì¬ì©ë©ëë¤.

3. ì 기 ëê¸: CAROSEL ë°©ë²ì ë¤ë¥¸ ì 기ë¤ê¸ë°©ë²ê³¼ ë§ì°¬ê°ì§ë¡ ëì 롤ë¬ë¥¼ íµí´ í쪽 ë©´ì í ë²ì ì 기 ëê¸íë ë°©ìì´ë¤. ì´ ê³µì ì ìë©´ ë¨ì¼ 측, ì°¨ë± ëê¸ íì¬ë¥¼ ìì°íë¤. ëí íë ì´í¸ì ë ë©´ì´ ëìì ì 기 ëê¸ëì´ ìë©´ ëê¸ íì¬ë¥¼ ìì°íë ìííë ìë¤.

4. ì¸ì°ì¼ íë¦ ì½í : ííì ëë ì 기ííì ë°ìì íµí´ ìì°ì¸µ íë©´ì ì¸ì°ì¼ íë¦ì´ ì ì©ëë¤. ì´ íë¦ì ì¼ìì ì¸ ë¶ì ë°©ì§ ê¸°ë¥ì ì ê³µíê³ ìì í ëì¥ ê°ë¥í 기íì ìì±í기 ìí ê²ì´ë¤.

5. ì§ë¬¸ ë°©ì§ ì²ë¦¬: ì 기물, 무기물 ëë ì 기-무기 íì´ë¸ë¦¬ë íë¦ì´ ê°í íë©´ì ì ì©ëì´ ë¶ì ì íì±ì ë³´ìíê³ ì§ë¬¸ ë°©ì§ ë° ê°ê³µì± ë± íìí í¹ì±ì í¥ììí¨ë¤.

6. ì¶ë ¥ ê³µì : ìì° ë¼ì¸ì ì¶êµ¬ë ì íì´ ê°ê¸´ í ë³´í¸í기 ìí´ ì¶ë ¥ 리ã¼ã«, ì¥ë ¥ 리ã¼ã« ë° ìë í¬ì¥ ë¼ì¸ì´ í¬í¨ëì´ ìë¤.

ë¹ëì¤ ë³´ê¸°

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN