-

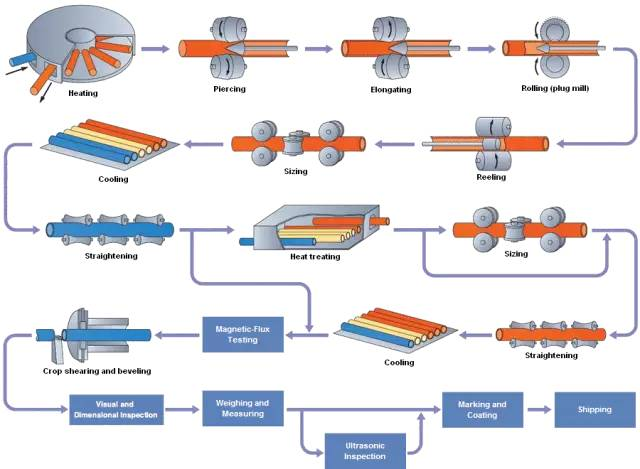

การประมวลผลและการผลิตท่อเหล็ก

1. การตัด

กำหนดวิธีการเชื่อมต่อท่อเหล็กตามขนาดจริงของแผนผังขยายท่อเหล็ก และจัดวางให้ใช้วิธีการเชื่อมต่อน้อยที่สุด ควรสำรองพื้นที่สำหรับการหดตัวจากการเชื่อมและการประมวลผลตามข้อกำหนดของกระบวนการ สำหรับปลายท่อเหล็กเอียงของหอท่อเหล็ก ควรจัดวางและหมายเลขทั้งผนังในและผนังนอกตามข้อกำหนดของร่อง

2. การม้วนแผ่น

หลังจากทดสอบการงอล่วงหน้าที่ปลายทั้งสองข้างผ่านเกณฑ์แล้ว ให้นำแผ่นเหล็กไปแขวนลงในเครื่องม้วนแผ่น CNC สามลูกกลิ้ง เพื่อป้องกันการไม่ตรงกัน แผ่นเหล็กควรจัดให้อยู่ตรงกลางเพื่อให้เส้นศูนย์กลางตามแนวยาวของแผ่นเหล็กขนานอย่างเคร่งครัดกับแกนของลูกกลิ้ง จากนั้นใช้วิธีการม้วนแบบค่อยเป็นค่อยไป ในระหว่างกระบวนการม้วน ควรกวาดเศษสนิมออกซิดที่หลุดออกจากพื้นผิวของแผ่นเหล็กอย่างต่อเนื่องเพื่อหลีกเลี่ยงการบดทับพื้นผิวของแผ่นเหล็ก

3. การทำให้กลม

ก่อนอื่น ให้ทำให้ปลายทั้งสองข้างของท่อเหล็กกลมขึ้น โดยความเบี่ยงเบนจากการกลมนั้นสอดคล้องกับข้อกำหนดของการตรวจสอบคุณภาพ หากไม่ตรงตามข้อกำหนด จะทำการปรับแต่ง

4. การปั่น

รอยต่อตามยาวของท่อเหล็กจะเชื่อมด้วยวิธีการเชื่อมอาร์คแบบกึ่งอัตโนมัติใต้ผงคลุม ก่อนการเชื่อม ควรดำเนินการเชื่อมประกอบและเชื่อมตำแหน่งตามรอยต่อตามยาว ความยาวของรอยเชื่อมตำแหน่งควรมากกว่า 40 มม. ช่องห่างควรมีระยะ 500~600 มม. และความหนาของรอยเชื่อมตำแหน่งไม่ควรเกิน 2/3 ของรอยเชื่อมที่ออกแบบ นอกจากนี้ควรให้ความสำคัญกับการเคลื่อนที่ของขอบแผ่นและการเว้นช่องว่างของรอยเชื่อมในระหว่างการเชื่อม

5. การบำบัดความร้อน

เพื่อให้มั่นใจว่ารอยเชื่อมของท่อจะไม่แตกร้าว จะดำเนินมาตรการดังต่อไปนี้ในการก่อสร้าง: การเชื่อมจะปฏิบัติตามข้อกำหนดสำหรับการเชื่อมแผ่นหนาอย่างเคร่งครัด; หลังจากการเชื่อมจะทำการบำบัดความร้อน และใช้วิธีการอุ่นไฟฟ้าเพื่อกำจัดไฮโดรเจนจากรอยเชื่อม

6. การป้องกันการกัดกร่อน

การป้องกันการกัดกร่อนของผนังในท่อ: หลังจากทำความสะอาดพื้นผิวและผ่านเกณฑ์แล้ว ให้ทาプライเมอร์ PHA106 ซึ่งเป็นสารเคลือบป้องกันการกัดกร่อนเฉพาะสำหรับท่อเหล็ก จากนั้นทาสีเคลือบบน PHA106 อีกสองครั้ง ความหนาของฟิล์มสีที่แข็งตัวต้องอยู่ที่ 90-100 ไมครอน การป้องกันการกัดกร่อนของผนังนอกท่อแบ่งออกเป็นสถานการณ์ดังนี้: A. ท่อที่ติดตั้งไว้นอกอาคาร: หลังจากทำความสะอาดพื้นผิวและผ่านเกณฑ์แล้ว ให้ทาสี PHA106 ซึ่งเป็นสารเคลือบป้องกันการกัดกร่อนเฉพาะสำหรับท่อเหล็กสองครั้ง จากนั้นทาสีเคลือบบน PHA106 ที่เสริมการป้องกันรังสีอัลตราไวโอเลตอีกสองครั้ง ฟิล์มสีที่แข็งตัวต้องมีความหนามากกว่าหรือเท่ากับ 100 ไมครอน B. ท่อฝังใต้ดิน: หลังจากทำความสะอาดพื้นผิวและผ่านเกณฑ์แล้ว ให้ทาสีรองพื้น PHA106 ซึ่งเป็นสารเคลือบป้องกันการกัดกร่อนเฉพาะสำหรับท่อเหล็กสองครั้ง จากนั้นทาสีเคลือบบน PHA106 อีกครั้ง ความหนาของชั้นป้องกันการกัดกร่อนต้องมีมากกว่าหรือเท่ากับ 150 ไมครอน

7. การตรวจสอบคุณภาพ

รวมถึงการตรวจสอบแบบไม่ทำลาย การตรวจสอบมิติ การตรวจสอบรูปลักษณ์ ฯลฯ การตรวจสอบแบบไม่ทำลายมักใช้วิธีการทดสอบอัลตราซาวด์ การทดสอบด้วยรังสีเอกซเรย์ และวิธีอื่นๆ เพื่อให้มั่นใจในคุณภาพภายในของรอยเชื่อม การตรวจสอบมิติเน้นวัดเส้นผ่านศูนย์กลาง ความหนาของผนัง ความยาว ฯลฯ ของท่อเหล็ก เพื่อให้แน่ใจว่าตรงตามข้อกำหนดการออกแบบ การตรวจสอบรูปลักษณ์คือการตรวจสอบข้อบกพร่องบนผิวของท่อเหล็ก เช่น เส้นร้าว ร่องขูด และหลุมบุ๋ม ฯลฯ

ชมวิดีโอ

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN