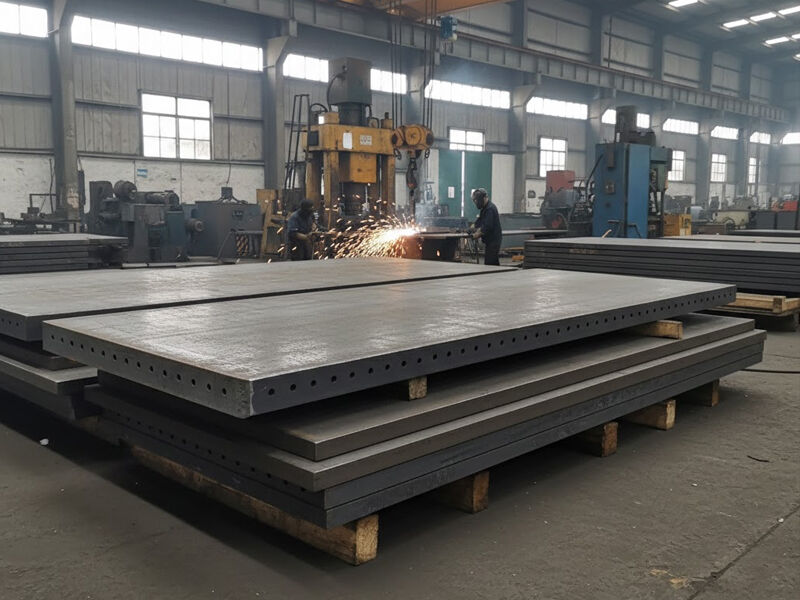

اختيار سماكة مناسبة لـ لوحة صلب مقاومة للتآكل يُعد أمرًا ملحًّا للغاية، لأنها ستؤثر في الأداء والأسعار ومتانة المشروع. وتُطبَّق السماكة الصحيحة لضمان رفع مستوى مقاومة التآكل والتأثير والإرهاق في حالة معدات التعدين ومعدات البناء والمناولة والأرضيات الصناعية. وكما سيبيّن هذا الدليل، توجد عوامل رئيسية معينة يجب أخذها في الاعتبار عند محاولة اتخاذ قرارٍ مستنيرٍ وفقًا لمبادئ الهندسة والتطبيقات العملية الفعلية.

فهم فولاذ مقاوم للتآكل

فولاذ مقاوم للتآكل (ويُعرف أيضًا باسم فولاذ AR أو فولاذ مقاوم للاحتكاك) هو فولاذ سبائكي عالي الكربون والتي تُستخدم لأنها يجب أن تقاوم التآكل الشديد للسطح الناتج عن الاحتكاك أو الكشط أو التصادم العالي. ومن أبرز العوامل التي تدل على مقاومته لتآكل مادته، قوته التي تقاس عادةً وفق مقياس برينل (HB). ولا تقتصر المتطلبات اللازمة على الصلادة فحسب، بل تتضمن أيضًا السماكة المطلوبة. إذ تُضاف صلادة الصفائح إلى مقاومة السماكة لتحقيق البنية والمتانة اللازمتين للصفائح لإتمام عددٍ معينٍ من المهام.

العوامل التي يجب مراعاتها عند تحديد السماكة

تعريف آلية التآكل: ما نوع التآكل وشدته؟

التآكل الخالص / التآكل الانزلاقي: ويستلزم استخدام صفائح ذات صلادة عالية جدًا (مثل ٥٠٠ HB) لتجنب التآكل الناتج عن الاحتكاك.

الارتداء الناتج عن التأثير: يتم تحقيق هذا النوع من الارتداء عن طريق ضرب مواد صلبة وحادة على السطح أو المادة الخشنة. وهذا يعني أنه يجب أن يُصنع بسماكة كافية تمنعه من التشوه أو الانزياح أو التشقق عند الأطراف أو في القاعدة تحت السطح المُصلّب.

الارتداء الناتج عن التأثير والاحتكاك معًا: وهو الأكثر شيوعًا والأكثر صعوبة. وفي هذه الحالة، تُعد السماكة عاملًا بالغ الأهمية، لأنها يجب أن تكون قادرةً على امتصاص طاقة التأثير وفي الوقت نفسه تمتلك سطحًا مقاومًا للارتداء الناتج عن الاحتكاك على المدى الطويل.

الحمل وطاقة التأثير: ومن المعروف أن الطاقة الحركية المحسوبة للمواد المتصادمة تعتمد على الكتلة والسرعة وارتفاع السقوط. أما الأحمال الكبيرة وزيادة طاقة التأثير فتتطلب استخدام درجات أعلى من الصفائح المعدنية لضمان عدم ثقبها أو تشويهها بلاستيكيًّا. كما أن الحسابات التي يقوم بها المهندسون الإنشائيون – سواءً باستخدام الصيغ الرياضية أو معايير القطاع الصناعي – تؤثر عادةً في تحديد طاقة التأثير والسماكة الدنيا المطلوبة للمواد ومقاومتها للتشقق.

تصميم المكونات الميكانيكية والتطبيق:

مظهر الجزء: مثلاً بطانة، أو جدار الدلو، أو أخدود المشي القسمي، أو أي هيكل آخر؟ قد تكون البطانات قابلة للفصل، وقد نواجه حالة يتم فيها تصنيعها من مواد أرق، بينما يجب أن تكون العناصر الإنشائية ثقيلة بما يكفي لتحمل الأحمال.

الهيكل الداعم: ويتحدد هذا من خلال سماكة الهيكل وكذلك تباعد العناصر الداعمة (مثل العوارض أو الضلوع)، وهو ما يحدد درجة الانحناء التي تتعرض لها الصفيحة. ولتصميم لوحة داعمة تتكون من لوحة داعمة مع إطالة فواصل العناصر الداعمة لتجنب انحناء اللوحة الداعمة، يمكن إعداد لوحة داعمة ذات سماكة أدق.

عمر الخدمة: العمر المتوقع للخدمة — يُذكر العمر المطلوب قبل بدء التشغيل. وتُمنح الصفيحة عادةً ضمانًا عالي المستوى يضمن طول عمر الخدمة، مما يقلل من وقت التوقف وتكاليف استبدال العناصر.

التصنيع: التصنيع لا يترافق أبدًا مع تغييرات في اللوحات الإرشادية. التركيب: لا توجد تغييرات في اللوحات الإرشادية عند التصنيع.

اللحام والقص: ستتعرّض الصفائح السميكة لعمليات لحام أكثر تعقيدًا (تسخين مبدئي، إلكترودات خاصة)، ما يؤدي إلى احتباس الهيدروجين الذي قد يتسبب في تشقق الأجزاء، وبخاصة في المنطقة المتأثرة بالحرارة (HAZ). وينبغي أخذ سعة المخزن أو سعة المقاول في الاعتبار.

القيود الناجمة عن الجاذبية: الصفائح كثيفة جدًّا وثقيلة للغاية. وهذا يؤثر سلبًا على الحمولة الفعلية وكفاءة استهلاك الوقود لأي معدات متحركة (مثل الشاحنات أو الحفارات). وأفضل سمك هو نتيجة موازنة بين الوزن التشغيلي والعمر التشغيلي.

قابلية التشكيل: الفولاذ الأصعب والأسمك يكون أقل قابلية للتشكيل، ولذلك فإن أي جزء يتطلّب ثنيه أو تشكيله قد يحتاج إلى معالجة خاصة.

نهج عملي خطوة بخطوة

التحقيق في بيئة التشغيل: توثيق طبيعة مواد التشغيل، والحجم، والشكل، والصلادة، ونوع الحركة (الانزلاق، السقوط الحر، التدحرج). تحليل الجدوى من حيث التكلفة (إجمالي تكلفة الملكية): من المهم أخذ السعر الأولي في الاعتبار عند شراء صفائح الفولاذ ، وإجراء تحليل شامل باستخدام مفهوم «إجمالي تكلفة الملكية». والسبب في ذلك أن ورقة الصلب الأثقل أو الأكثر تطورًا ستكون نسبيًّا باهظة الثمن في المدى القصير، رغم أن هذه التكلفة القصيرة الأجل قد تُسترد لاحقًا من خلال وفورات كبيرة على المدى الطويل. وتتحقق هذه الوفورات عبر خفض الوقت المهدر في عمليات الإنتاج، وتخفيض تكاليف الاستبدال، وتقليص ساعات العمل اليدوي المطلوبة للصيانة والتركيب في المستقبل. ولذلك فإن اختيار ورقة صلب أفضل منذ البداية يُعَدُّ قرارًا حكيمًا، ومن المرجح جدًّا أن يحقِّق عوائد مرتفعة طوال عمر المنتج.

الخاتمة: الدقة في الاختيار تضمن تحقيق القيمة

مسألة سماكة الفولاذ المقاوم للتآكل لا تكمن في اختيار أكثر أنواع الفولاذ المقاوم للتآكل سماكةً، لأن الأسمك ليس بالضرورة الأفضل، بل تكمن في اختيار المادة وفقاً لمتطلبات العمل والخصائص التقنية. كما أن هذا الخيار جيّدٌ في ذاته، وهو يمثل مزيجاً معقداً من علوم اقتصاد المواد والهندسة التطبيقية. ويجب إقامة شراكات مع مورِّدين محترفين للمشاريع التي تتطلب استخدام فولاذ عالي الأداء وعالي المقاومة للتآكل وبدرجة موثوقية عالية. وتتمتّع شركة رونهاي ستيل (Runhai Steel) بمخزون ضخم من منتجات الفولاذ ذات الدرجات المقاومة للتآكل، ويمكنها توصيل منتجاتها إلى عملائها في قطاعات الصناعات الكيميائية والأدوية والطاقة والبناء. وعند اتخاذ القرارات المتعلقة بالمواصفات، نوفّر لكم الوصول الأمثل إلى المواد المطلوبة بفضل الدعم الفني الذي نقدّمه استناداً إلى نظام إدارة العملاء ونظام إدارة المخزون اللذين صمّمناهما. وتكمن مهمتنا في توفير المادة المناسبة التي تلبي احتياجات أعمالكم بدقة، وهي مادةٌ ذات قيمةٍ عاليةٍ وتتميّز بالمتانة والطول في العمر الافتراضي.

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN